Ford red ut den tyska metallstrejken

av Lars-Gunnar Larsson Forum 1984-17, sida 22-23, 14.11.1984

Taggar: Bolag: Ford Teman: företag

Ford under tyska metallstrejken:

Svagheten blev styrka

Ford är kanske den mest strejkerfarna europeiska biltillverkaren. Tidvis har det fattats motorer från England att sätta i de karosser som tillverkats på det europeiska fastlandet. ”Bara” en begränsad lastbilsförarstrejk i Frankrike kan lamslå tillförseln av Fiestamotorer från Spanien till den tyska monteringsfabriken i Niehl. Men under den västtyska metallstrejken var den utspridda

Av LARS GUNNAR LARSSON

I Produktionen av Fords personbilar, som är utspridd över Europa med huvudpunkterna i Spanien, Västtyskland och Storbritannien, är något som fackfolk ofta kommenterat medlidsamt. Även om man bortser från nackdelen med höga transport kostnader är det vittförgrenade nätet mycket sårbart.

Det första tillfälle när kollegerna med avundsjuka såg på Ford, var under den västtyska metallstrejken för en 35-timmars arbetsvecka, Som strejkobjekt utvaldes ju underleverantörerna till bilindustrin, och metoden var verkningsfull. Inom några dagar fick de första bilfabrikerna slå igen. T ex Volkswagen räknar med att strejken förorsakade ett produktionsbortfall på över 100 000 bilar.

Bortfallet bara en tredjedel

Nu var det alltså Ford som relativt sett klarade sig bättre än de andra. Dag efter dag kunde produktionen av tyska Fordar fortgå. Detta tack vare den över Europa utspridda produktionen av såväl bilar som komponenter, tillverkade av underleverantörer.

För när tillförseln av västtyska komponenter till andra bilmärken fallerade, kunde Ford under en lång tid krångla sig fram genom att sätta ökad press på utländska underleverantörer, som normalt inte levererar till monteringsfabrikerna i Västtyskland. Naturligtvis kunde inte produktionen hos de utländska underleverantörerna plötsligt höjas kraftigt. Därför var de första strejkveckorna spännande hos Fard, när man inte visste om produktionen kunde fortsätta nästa dag.

— Ofta såg det helt mörkt ut, men så kom det plötsligt en lastbil med just de delar som höll på att ta slut, säger Udo Reinhold, presschef på Fords huvudkontor i Köln.

2 tillverkningen en styrka och inte en svaghet.

Resultatet blev att produktionsbortfallet hos Ford inskränkte sig till ca 25 000 bilar, kanske en tredjedel av vad som blivit följden om man liksom de övriga biltillverkarna varit en ”rent” tysk fabrik.

Den möjliga effekten att arbetarna hos de utländska underleverantörerna av solidaritetsskäl skulle ha avstått från att öka produktionstakten uteblev också nästan helt.

— 35-timmarsveckan är inte så aktuell för arbetarna i övriga europeiska länder, säger Reinhold. Det var bara i Holland, som ju inte ligger många mil från oss i Köln, som det fanns vissa tendenser att stöda strejken.

Nu klarade sig Ford alltså lindrigt undan. För att kompensera strejken satsar man på en måttlig produktionsökning. Den innebär att de anställda jobbar in ett par extra fridagar, som tas ut i samband med en helgdag i november. Då har efterfrågan på bilar redan säsongmässigt gått ned. Därmed är den västtyska metallstrejken ett avslutat kapitel för Ford.

Riskfylld, men nödvändig spridning = Men hur tänker Ford göra i framtiden strejken från alltför stora

Udo Reinhold, presschef på Ford.

med den aktuella och andra strejker i minnet — fn förefaller ju den engelska bilindustrin orolig? Hur tänker man göra för att hålla produktionsstörningarna så låga som möjligt? Vilken prioritet har produktionssäkerheten i den strategiska planeringen?

Att enbart slå sig för bröstet och konstatera, att den Fordspecifika fördelningen av produktionen på flere europeiska länder är det bästa möjliga systemet går inte. Om det exempelvis skulle bli stopp på produktionen av de nya små dieselmotorerna i England, vilka sitter i Fiesta, Escort och Orion, kan man inte bygga några små Ford-dieslar på det europeiska fastlandet, Å andra sidan vore det ett för högt pris för säkerheten att bygga samma motor vid flere fabriker.

Även om motorn är bilens hjärta, så är tendensen liknande för andra komponenter: produkterna blir allt mer komplicerade, och priset att tillverka dem på flere ställen blir högre, oavsett om produktionen sker inom företaget eller hos underleverantörer.

Det är naturligtvis säkrare att behålla produktionen inom det egna företaget, när produkterna nått en sådan komplikationsnivå att de måste produceras på ett ställe.

Spridningen av Fordfabrikerna över Europa räddade oss unde produktionsminskningar, säger

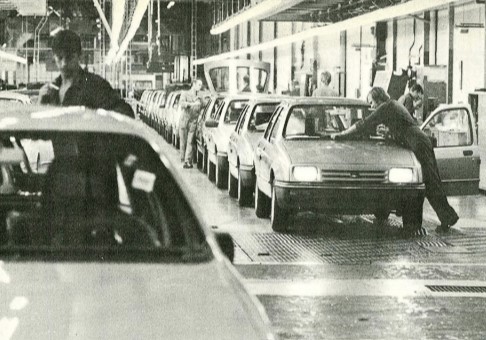

Bara i grannlandet Holland fanns det vissa tendenser till solidaritetsaktioner med de strejkande metallarbetarna i Västtyskland. Här produktion av Sierra i holländska Genk.

Då kan man åtminstone skydda sig för leveransstopp från en underleverantör. Så har t ex Ford för ett par år sedan byggt en fabrik i Berlin, som tillverkar plastdetaljer för samtliga europeiska Fotdmodeller. Men även säkerheten i form av produktion inom den egna koncernen har sitt pris. Risken är att man kunde köpa komponenterna billigare utifrån ökar, ju mer speciell tillverkningen är. Tendensen inom den europeiska bilindustrin är klar — successivt läggs en allt större del av produktionen ut på underleverantörer. De europeiska biltillverkarna står ännu själva för 40—50 pro

Tvärtom hos BMW

En motpol till relativt traditionella Ford i Västtyskland är BMW. När man som bäst håller på att bygga en ny fabrik i Regensburg, strävar man just efter optimal logistik. Man uppmanar sina underleverantörer att investera i nya produktionsanläggningar praktiskt taget utanför BMW:s fabriksvägg i enlighet med det japanska materialförsörjningssystemet kanban.

Och om underleverantörerna allt mer skall ägna sig åt de detaljer de är skickliga på, så skall de fysiska materialtransporterna också skötas av experter, dvs speditörerna. I anslutning till fabriken skall ett transportcentrum koordinera alla transporter till ett mellanlager och vidare in i fabriken.

Redan 1976 utvecklade BMW ett koncept för koncernens logistik. Tyngdpunkten i verksamheten är marknadsforskning inom det relevanta inköpsområdet, dvs att spåra och analysera trender på inköpsmarknaden. En annan uppgift är inköpsmarknadsföring, vilke cent av produktionen. Amerikanerna ligger ännu något över, vid 50—55 procent. Men japanerna har redan begränsat den egna andelen av produktionen till 20—30 procent.

Löst uppknutna underleverantörer

I motsats till fiere kolleger avstår Ford från att knyta underleverantörerna allt närmare till sig. Kontakterna mellan tillverkare och underleverantör sker i princi innebär att relationerna till inköpsmarknaden inordnas i en långsiktig strategi, Den sista delen är ett inforrnationssystem mellan leverantörer och avnämare, som styr produktion och leverans, minskar rutinerna och dessutom lämnar information som underlag för koncernledningens beslutsfattande,

Resultaten sedan 1976 visar inriktningen på BMW:s logistikstrategi. 50 procent av komponentbeståndet i både lager och produktionsskedet kunde avvaras. 90 procent av BMW:s leverantörer är medelstora företag och 80 procent av dem levererar till BMW sedan mer än 15 år

Möjligheterna att utveckla materialfunktionerna är uppenbara av följande siffror. 50 procent av priset på en bil är materialkostnader. 75 procent av omsättningen går genom inköparnas händer, Vid en årlig inköpsvolym på 18 mrd betyder en minskning av inköpskostnaderna med en enda procent en resultatförbättring på 180 miljoner.

var tionde dag på basen av de efterfrågeanalyser, som görs med samma intervall. När det gäller komponenter, där det förekommer stora variationer såsom klädsel, intensifieras kontakten om produktionsläget upp till varannan dag. Men någon online kontakt finner Ford f n inte motiverad.

Också i övrigt litar man hos Ford på att marknaden skall ge de rätta delarna till det bästa priset. Produktionsuppläggningen och transporter är i princip också en sak för underleverantörerna själva. Givetvis är leveranssäkerheten också viktig. Om inte underleverantören har de tekniska eller ekonomiska förutsättningarna att leva upp till de ställda kraven, så är det ofta biltillverkaren som drabbas hårdast. Därför händer det, att Fords inköpare justerat upp det pris som petts i offerterna, eftersom det lägre priset inte varit hållbart på längre sikt.

Till detta kommer att dagens bilföretag inte bara kan se till priset och kvaliteten vid inköpen av kornponenter. Ett visst strategiskt hänsynstagande till ursprungsland är också nödvändig. Därför köper Ford tex en del plåt från Frankrike, Bilarna som säljs i Österrike utrustas med österrikiska däck osv. Dessa strategiska inköp är en garanti man kan skaffa för ett välvilligt bemötande i exportlandet.

Japanska systemet hårt

Dessutom anser Udo Reinhold, att de ekonomiska fördelarna med det japanska kanban-systemet bara fungerar i ett ekonomiskt system som Japans. Där organiseras underleverantörerna i flere led. De företag som befinner sig längst ned i systemet har också den sämsta tryggheten och de sämsta lönerna, och får kort sagt ta de värsta stötarna av alla produktionsförändringar. Det är lätt att förstå att detta inte går att efterlikna i ett västeuropeiskt land med fastställda minimilöner och klara regler för företagens sociala ansvar.

— Vi borde vara på det klara med, att det är vår sociala välfärd vi betalar för, när vi anser att europeiska bilar är dyra i jämförelse med de japanska. Omvänt kan vi brutalt säga, att en europeisk bilarbetare går arbetslös en månad för varje japansk bil som köps i stället för en europeisk, säger Fords Udo Reinhold.

— Vi måste förstå, att Japan förklarat Västeuropa ekonomiskt krig, hävdar Reinhold. Den för Tyskland mest ödesdigra journalistiska uppfinningen är frasen om ”det ekonomiska undret”. Den har förlett oss till självgodhet och maklighet.

Nu gäller det att ändra inställningen i riktning mot hårt arbete, att anknyta till den gamla traditionen. Så låter det hos den traditionsrika biltillverkaren Ford. Logistik är visserligen inget främmande ord hos Ford. Men det är långt ifrån allena saliggörande.

23