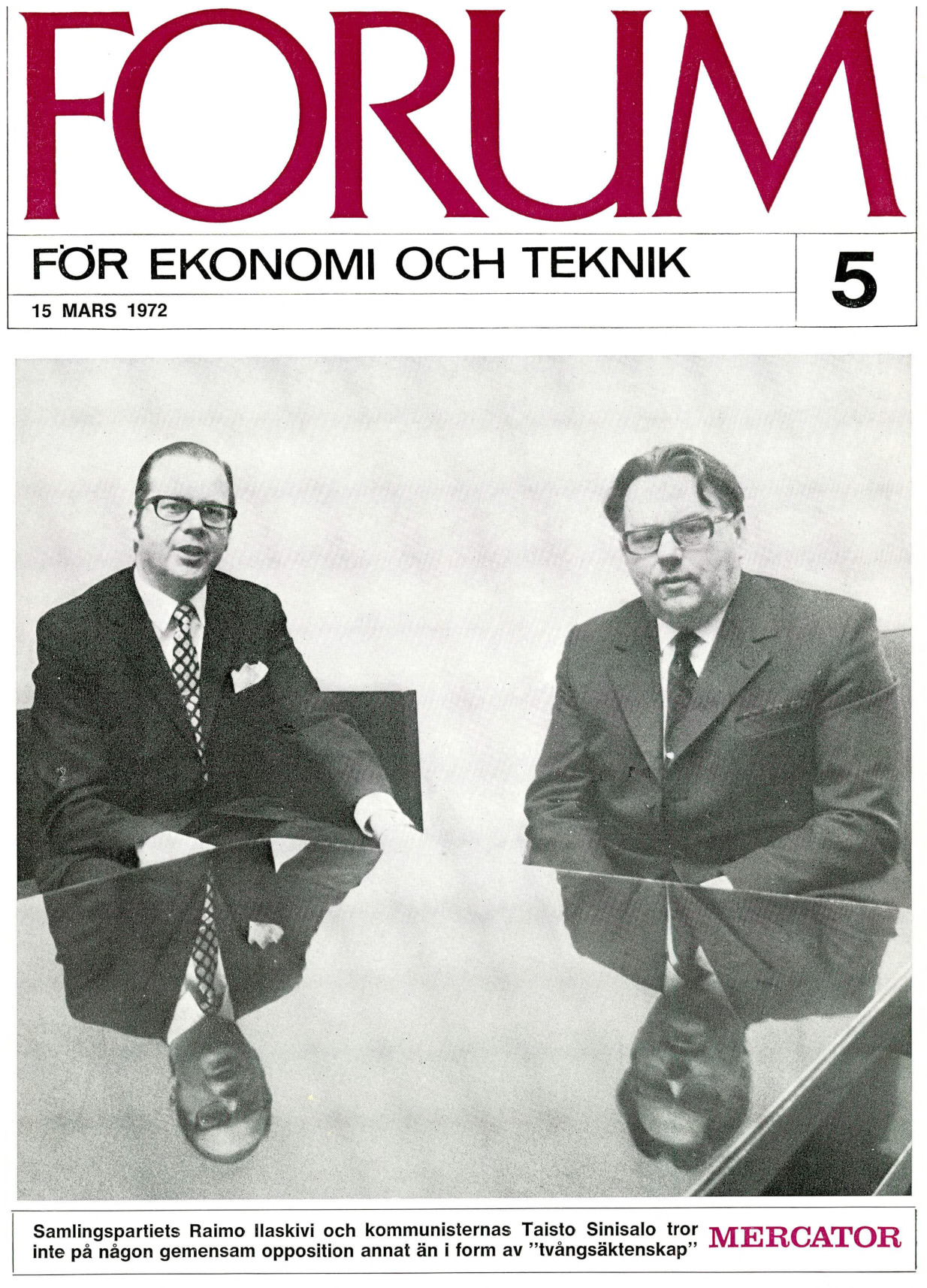

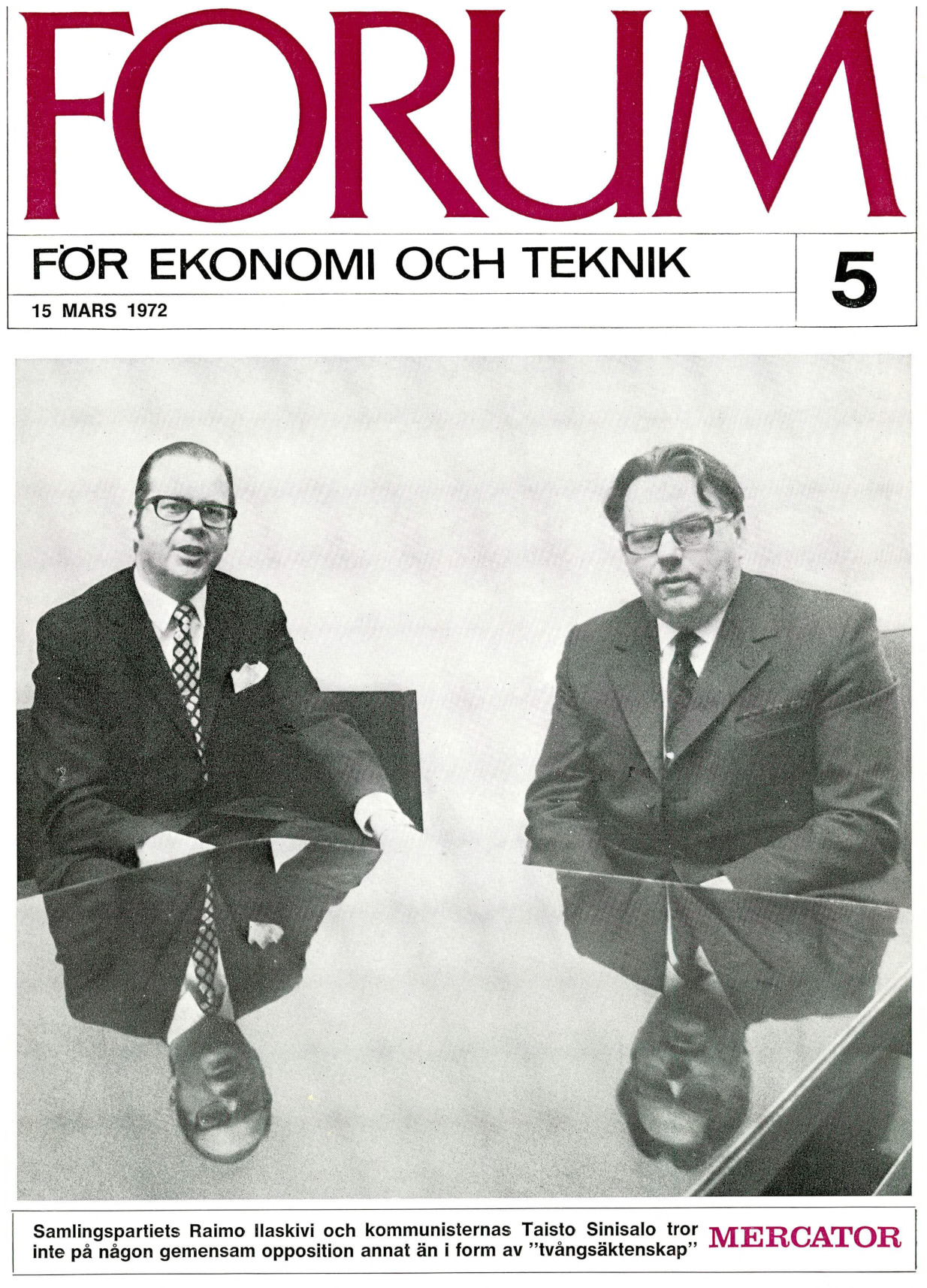

Optimera materialhanteringen med hjälp av logistik

av Björn Johansson Forum 1972-05, sida 18-19, 15.03.1972

Optimera materialhanteringen [med hjälp av logistik

Av ing Björn Johansson

Den mekaniska verkstadsindustrin har alltsedan senaste världskrig genomgått en kraftig omdaning. Produktutveckling och moderniseringar i tillverkningsmetoderna har varit föremål för företagsledningens helhjärtade satsningar i strävandena att stävja produktkostnaden och därigenom öka den egna konkurrenskraften. I dessa strävanden har företagsledningens blickar under de senaste åren allt mer kommit att riktas mot den omkostnadsdel I produktionskostnaden som utgörs. av lager- och materialhanteringskostnaderna av produkten, dvs kostnaderna för hanteringen av råvaran till färdigprodukt hos den slutliga konsumenten.

Logistik

Logistik är den moderna benämningen på den mekanik med vilken man strävar att frigöra bundet kapital, sänka hantéringskostnaderna och upprätthålla en optimal kundservice dvs ha rätt vara på rätt plats i rätt tid och rätt mängd. Logistiken kan alltså i sin vidaste betydelse omfatta flera olika företag i en förädlingskedja från råvåra till färdigprodukt hos kund. De kostnader, som påverkas av logistiken, varierar starkt från företag till företag, men ligger vanligen omkring en tredjedel av företagets omsättning. Optimal målsättning kan uppnås endast genom integrerade produktions- och distributionssystem och hårt styrd materialhantering, Då ingen av de nämnda aktiviteterna kan hållas isolerad från de övriga leder detta sannolikt till organisationsförändringar för att skapa gynnsammaste möjliga förutsättningar för ett dylikt arbete. De enheter, som inom ett företag ansvarar för inköp, transport och lagerhantering, utvecklas alltmer mot materialavdelningar, vilket innebär ett samlat ansvar för material i transport och vila. För uppnående av avsedd effekt måste detta samlade ansvar läggas på tillräckligt hög nivå i företagsorganisationen.

Utvärdering och analys av system

För att åstadkomma ett optimalt totalsystem för materialflödet måste vi uppenbarligen analysera och beskriva vårt nuvarande system samt uppställa detta gentemot ett antal alternativ och sedan välja ut det som ger oss bästa resultatet enligt vår värderingsform. Det gäller att beskriva uppbygghaden och struk turen såväl för de verkliga som för de tänkta systemen. Ta hänsyn till den miljö i vilket det skall arbetas. Analysera olika variabler såsom laster, lagervolym, servicegrader m m. Definiera begränsningar och randvillkor. Det kän vara såväl ekonomiska som tekniska begränsningar eller också lagar och förordningar. Vi måste också kvantifiera de olika förlöppen i siffror och enheter, exempelvis ton, mark etc.

Vi får alltså en modell, som vi kan arbeta vidare med. Med hjälp av modellen kan vi göra matematiska behandlingar, rita diagram, utföra simulering m m. Genom att simulera insatser får vi fram olika resultat och har möjligheter att jämföra insatsen med resultatet och på detta sätt få fram lönsamhetskal kyler.

Analysmetodiker

Analysmetodiken inom materialhanteringsområdet har under de senaste åren utvecklats och förfinats, speciellt av amerikanerna, tex de av Richard M uth er utarbetade Systemic Lay-out Planning och Systemic Handling Analyses, dvs fastställande av funktioner, deras inbördes samband, artiklarnas vikt, volym, frekvens och anpassning i standardlastbärare.

För att exempelvis få fram uttagsfrekvenser i lager och förråd kan man databehandla varusedlar. Samtidigt kan man även få fram uppgift om förrådsplats, största och minsta uttag och omsättningshastighet för varje artikel. Vidare kan rman arbets Fig 1 Centralt förråd utanför verkstade | badar med MIO jeer ar arbetsplats

Arbetsplatser

Fig 2 Centralt förråd 1 verkstaden Forum 5/7 studera det manuella arbetet och få fram plockhastigheten m m. I samband med detta har ett tidigare ofta återkommande problem varit valet av den enhet med vilken man skall ange materialflödet, laster/timme, ton/timme, m?/timme etc, Problemet är speciellt svårt om de artiklar som hanteras är mycket olikartade. För att få en jämförbar enhet, har en metod utarbetats som är baserad på produktens volym, kallad Magnitude Counting (mag. count.).

Magnitude Counting

Om man efter flödesundersökning ritar upp ett avstånd — intensitetsdiagram — kan man fastställa genom uppdelning av resultatet var komplicerade hanteringsmedel, (automatiskt höglager), komplicerade transportmedel, enkla hanteringsmedel (truckhanterat låglager) och enkla transportmedel skall utnyttjas. En strävan bör givetvis vara att inbördes placera funktionerna så att sambanden blir bästa möjliga och slutligen runt dessa uppföra ett hus. Den turordningen är tyvärr inte så ofta förekommande, utan man har många gånger ett hus byggt, i vilket man skall placera in ett visst antal specificerade funktioner, mellan vilka ett rationellt materialflöde skall åstadkommas. En noggrann planläggning av totala fabriks-layouten skall även beakta att råmaterialingång och färdigproduktutgång sker på bästa sätt i förhållande till huvudvägar, järnvägar, hamn etc.

I Svenska Mekanförbundets regi har utarbetats en metodik för utvärdering av layouts vid truckhantering av pallgods i en tillverkning. Metoden kallas COST. Vid analys av hur golvytorna i svenska verkstadslokaler verkligen disponeras befanns att cirka 50 9/9 utgörs av transportgångar och tillfälligt inte använda utrymmen, ca 40 9/9 av godsuppställnings- och hanteringsytor förutom transportgångar och ca 10 ?/o av ytor, som upptas av maskiner och maskintillbehör. Som maskinyta räk nas ytan av fundamenten och det utrymme runt maskinen som behövs för att ge nödvändig service. Tillverkningsytor utgörs av verktygsskåpens bottenyta och liknande.

Layouts där materialhanteringen är baserad på truck- och pallhantering kan alltid återföras till någon eller en kombination av de i figurerna visade fyra grundlayouterna.

Fig 1 Centralt förråd utanför verkstaden. Fig 2 Centralt förråd i verkstaden.

Fig 3 Centrala förrådsenheter mitt i verkstadens transportgångar.

Fig 4 Centrala förrådsenheter utefter transportgångarna i verkstaden,

Den i fig. 4 visade grund-layouten är den som kräver det minsta golvutrymmet och som även har lägsta transportkostnad. Kostnaden för det administrativa systemet är dock inte medräknad.

Forum 5/72

Sammanfattning

Transporttekniken har utvecklats mycket snabbt under den sista tiden. För distribution av varan från tillverkaren till kunden har större fartyg reducerat transportkostnaderna med i vissa fall 20—30 9/0, Jumbo-jets kommer att innebära detsamma för flygfrakternas del. Containerprincipen har rationaliserat hanteringsdelen. För den interna hanteringen står olika varianter av transportörer, kranar, truckar, luftkuddar mm till förfogande. Ett exempel på hårt styrda materialflöden är dagens automatlager. Det finns mycket att vinna för företagen genom rationell materialhantering, detta vittnar bl a de uppgifter om, som ger vid handen att det finns bundet kapital för ca 5 miljarder mark i lager, förråd av varor i arbete och under transport inom den finländska mekaniska verkstadsindustrin.

Oo

NN /SnittA- A fr siäunim IS(; plats för fyra | ballar med Fmu iper a arbetsplats Arbetsplatse tralla förr rä drörbeter

Fig 3 Centrala förrådsenheter mitt i verkstadens transportgångar

CLI ITITGLE (7 Eätind fSjplats för fra pallar med MIO Iper örbetsplats

Transportvä | Arbetsplatser

Förråd

Fig 4 Centrala förrådsenheter utefter transportgångarna i verkstade 19