Styrning av masugn

av Bjarne Nyman Forum 1985-03, sida 14-15, 20.02.1985

Taggar: Bolag: Oy Ovako Ab Teman: teknik

I Järnverken hör till de industriella aktiviteter som drabbades mycket hårt av de stigande energipriserna under 1970-talet. Detta satte fart på teknikutvecklingen.

Stora järnproducenter världen över valde att satsa på nya, stora masugnar, där de kunde tillämpa de senaste tekniska rönen direkt. Men de mindre producenterna med sina relativt små masugnar stod inte overksamma, de heller. Ett gott exempel på detta utgör Oy Ovako Ab i Koverhar som under hela 1970-talet lyckades minska bränslekonsumtionen, vilket ledde till en starkt ökad produktivitet.

Svårautomatiserad process

Utvecklingsarbetet tog under 70-talet sikte på att göra masugnsprocessen så stabil och effektiv som möjligt med tillbudsstående medel, d v s att reglera ingående och utgående material- och energiströmmar. Denna reglering har i järnverken traditionellt skötts helt manuellt mer eller mindre enligt ”smak i tummen” -principen.

Med stigande energipriser och ökad konkurrens från de stora masugnarna sida fanns det emellertid ingen framtid för sådan reglering. Instabiliteten hos ugnarna ökade energiförbrukningen och sänkte produktiviteten.

t 1 ++. Masugnsteknik i Koverhar:

Bättre övervakningssystem ökar produktivitete «FA is

Tack vare ett datoriserat övervakningssystem har Oy Ovako Ab lyckats minska energiförbrukningen vid sin masugn i Koverhar betydligt. Detta betyder samtidigt att produktiviteten har ökat, eftersom produktivitetsökningar och minskad energiåtgång går hand i hand vid järnframställning.

— Det är dock inte fråga om ett normalt automationssystem, utan ett övervakningshjälpmedel, som i varje ögonblick upplyser operatörerna om masugnsprocessens verkliga tillstånd, betonar

DI John-Erik Wikström.

Tekniken som utvecklats av Ovako i samarbete med Outokumpu har också sålts utomlands, bla a till US Steel.

Men masugnsprocessen kan inte automatiseras som vilken annan process som helst. Själva processen har nämligen mycket låg observerbarhet, d v s de processvariabler som kan mätas är få. Ett annat problem är att masugnsprocessen reagerar mycket långsamt på förändringar i t ex ingående <materialströmmar. Vanligtvis räcker det 4—6 timmar innan en förändring i en ingående materialström ger sig till känna i produkten.

Simulering av det omätbara

När Ovako år 1978 gick in för att datorisera masugnsprocessen i Koverhar utgic man från att gradvis automatisera övervakningen av de variabler som kunde påverkar, d v s de variabler som inte var dolda inuti masugnen. Genom att simulera omätbara processvariabler kunde man sedan skapa en bild av i vilket tillstånd masugnsprocessen i själva verket befann sig. — Vårt datorbaserade system är därför inte ett automatiskt kontrollsystem i vanlig bemärkelse, utan ett övervakningssystem som fungerar som ett instrument för operatören, säger DI John-Erik Wikström. Personalen kan tack vare övervakningssystemet kontinuerligt följa med masugnsprocessens simulerade ”verkliga” tillstånd och se i vilken riktning processen ä rat övervakningssystem.

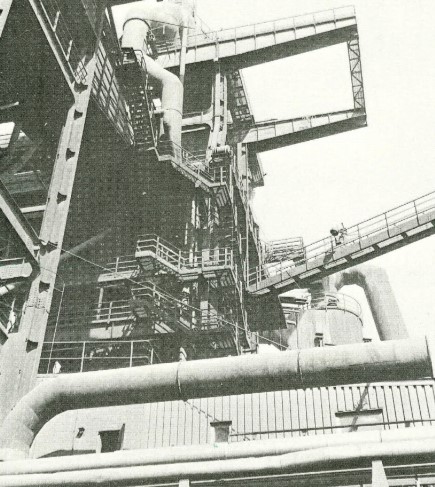

Energiförbrukningen vid Ovakos masugn i Koverhar har minskat betydligt tack vare ett datorise Internationellt sett är masugnen liten. Men processövervakningssystemet har väckt intresse hos järnbruk på olika håll i världen.

på väg att gå. Styrningsåtgärderna kan sättas in i ett mycket tidigare skede än förut och processvängningar från ett instabilt tillstånd till ett annat kan undvikas. Datorsystemet befriar dessutom personalen från rutinmässiga uppgifter. Operatörerna kan koncentrera sig på väsentliga styrningsuppgifter.

Stabiliteten ytterst viktig

Processövervakningssystemet i Koverhar består av en centraldator och två mikroprocessorbaserade ”slavar” som samlar in signalerna från instrumenteringen före och efter masugnen. I kontrollrummet b tjänas personalen av bildskärmar med åskådliga diagram över olika processvariablers tillstånd. I systemet ingår också rutiner som direkt förklarar hur behövliga styrningsåtgärder bäst kan utföras. Stabiliteten hos masugnsprocessen har större betydelse för ett järnverks ekonomi än en utomstående observatör kanske kan föreställa sig. En stabil och jämn process leder nämligen till minskad energiförbrukning och minskad energiförbrukning leder i sin tur till ökad produktion. Dessutom kan det producerade råjärnets energiinnehåll märkbart minskas om processen är jämn. Tidigare var järnverken på grund av stabilitetesproblemen tvungna att hålla sig

OO FRI på ett betryggande avstånd från masugnsprocessens = kallgångstillstånd. Nu med en jämn och stabil process utgör kallgångsrisken inte längre någon överhängade fara och processen kan köras betydligt närmare optimipunkten.

Mera automation och nya råmaterial?

Följande steg i vidareutvecklingen av övervakningssystemet blir att förnya och automatisera inmatningssystemet, chargeringen, I motsats till det datoriserade övervakningssystemet är det på denna punkt fråga om ”normala” automationsåtgärder. Hos Ovako räknar man med att den ökade precision och kapacitet man erhållit via övervakningssystemet i framtiden också kan betyda en övergång till nya råmaterial för masugnsprocessen.

Med dagens energipriser står energin för ca hälften av alla tillverkningskostnader för t ex stålbillets. Av denna energi går mera än 80 procent genom masugnsprocessen, vilket förklarar järnverkens stora intresse av att satsa på energieffektiva processer.

Produktionen vid den internationellt sett lilla masugnen i Koverhar uppgår till ca 1500 ton per dygn. Bränsleförbrukningen rör sig omkring 450 kg/ton råjärn. En energibesparing på endast ett kg bränsle per producerat råjärnston innebär under dessa förhållanden en årlig kostnadsinbesparing på 300 000 mark.

Exportförväntningar = =

Processövervakningssystemet i Koverhar har väckt intresse från järnbruk världen över. Enligt John-Erik Wikström är reaktionen hos järnverksexpertis, när de får höra talas om systemet, en aha-uppllevelse av typen “just what we need Övervakningssystemet har sålts till bl a US Steel där det har installerats på en masugn i Gary, Indiana. Produktionskapaciteten hos denna masugn 8 000 ton råjärn per dygn.

Systemet är uppbyggt främst för små masugnar med låg produktionskapacitet, men som i stället är flexibla i jämförelse med de stora jätteugnarna (upp till 12 000 ton råjärn/dygn). Små ugnar är idag till åren komna och i stort behov av uppdatering på övervakningssidan. Från Ovakos sida väntar man sig att kunna installera sitt system på många föråldrade masugnar världen över.

Programutvecklingen för systemet har tagit fem månar i anspråk. Att anpassa programmet för användning i en främmande masugn beräknas ta ca 20 manmåna der. O 15